会社概要

ご挨拶

弊社は昭和33年の創業以来、プラスチック、ダイカスト、プレス、ゴム、硝子など全ての金型に文字や模様などの彫刻をしてまいりました。

弊社は昭和33年の創業以来、プラスチック、ダイカスト、プレス、ゴム、硝子など全ての金型に文字や模様などの彫刻をしてまいりました。特に戦後は硝子製品からプラスチック製品へと主力製品が移行していき、消費が爆発的に増大しました。

この豊かな消費社会を金型が支えて来たと言っても過言ではないと思います。

私は、そんな成熟した消費社会の真只中から、日本が変わり始め、年号が昭和から平成へと変わった平成元年に弊社に入社しました。

そして、入社後、間もなく湾岸戦争・ブラックマンディー株暴落と日本経済の大転換期に直面しました。

弊社も私の入社を機にコンピュータの発達と共にマシニング・CAD・CAMと言ったハードに投資する様になりました。

その結果、金型彫刻から更に金型加工へと業務内容を拡大してまいりました。

一方、コンピュータの発達、携帯電話やスマートフォンの発達、ネットワーク網の世界的整備によって、膨大な情報が、何時でも、何処でも、誰でも簡単に入手できる社会環境に変化して来ました。

それによって、金型業界の環境も大きく変わって来ました。

加工に関するコスト、納期、技術力と言った要素で少しでも良い条件の企業にネットで比較して決定することが可能になりました。

しかし、ネットの情報だけで本当に私達が携わっている金型加工のコスト、納期、技術力が正確に評価できるでしょうか?

金型加工は理論的には説明できる加工であっても実際には、その理論を可能にする為のノウハウは、至る所に隠れています。

ネット上で、いくら加工技術を語り宣伝しても本当に依頼者が求めている要求を満たしてくれるかは未知数です。

そこで弊社は、少しでも金型加工を通して消費者が満足して頂ける商品の発売にお役に立つことによって、社会に貢献出来れば良いと考えています。

その為に、弊社は、次の4つのステップを重視しています。

- ステップ①

-

お客様との共通認識

弊社の加工技術に興味を持ちコンタクトをとって頂いたお客様とは、まず何を弊社に求めているかを良く聞き、お互いに仕事に対する要望事項に共通認識を持つステップ

- ステップ②

-

適切な加工技術の説明

共通認識を持った、お客様の要望事項にとって、加工のプロの私達が、どの技術を利用して仕事を進めればよいか説明するステップ

- ステップ③

-

加工

お客様の要望事項に対する共通認識と、それに適した加工技術の共通認識の2つの共通認識の元に弊社の長年培ってきたノウハウで加工するステップ。

- ステップ④

-

評価・フィードバック

実際の加工品をお客様と一緒に評価してステップ①、②の2つの共通認識に適合しているかを確認するステップ。

このステップで加工品を評価してステップ①、②の2つの共通認識にずれがあった場合、ステップ①もしくはステップ②にフィードバックします。

加工技術は理論だけでは役に立ちません。加工結果が伴なければ意味がありません。

加工技術に結果を伴わせるには、それぞれの過程を正確に処理し、問題点が発生した時には、その問題点を認識し、分析し、解決する能力が重要です。

弊社の社員は常に毎日の作業の中で結果にたいして考察し、分析し、新しい技術の開発、応用に繋がるように訓練しています。

毎日、全社員で、その日の作業技術での注意点、問題点を討論し合い、考察、分析した情報を共有し合う時間を設けています。

お客様の要望に技術でお応えして、より良い金型、より良い製品で社会に貢献できる企業となる様に、勉めてまいりたいと思っています。

経歴

- 名称

- 有限会社 小原彫刻工業

- 住所

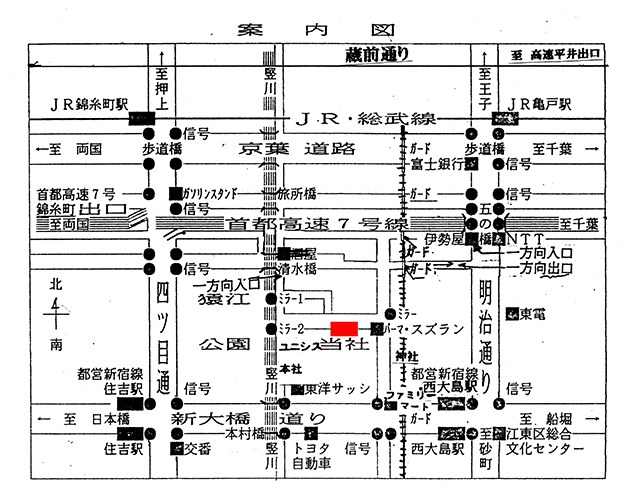

- 東京都江東区大島2-13-10

- TEL

- 03-3684-7222

- FAX

- 03-3682-6256

- 創業年月日

- 昭和33年5月1日

- 工場敷地

- 190㎡ 建物 330㎡

- 資本金

- 3,000,000円

- 取引銀行

- 三井住友銀行 亀戸支店

みずほ銀行 亀戸支店

沿革

- 昭和33年5月

- 東京都墨田区にて金型彫刻業小原彫工所を創業

- 昭和40年3月

- 業務拡大により江東区に工場を移転

- 昭和40年8月

- 手彫作業主体より機械彫主体に移行開始

- 昭和44年5月

- 設備増強の為現在地江東区大島に一期工場完成

- 昭和46年9月

- 有限会社小原彫刻工業設立 代表取締役 小原健司

- 昭和47年9月

- 立体彫刻関係強化の為、諸機械導入

- 昭和53年1月

- 第二期工場完成

- 昭和54年1月

- 放電加工用鋼電鋳電極の研究開始

- 昭和56年6月

- NC工作機械導入開始

- 昭和56年8月

- 放電加工用銅電鋳電極の完成

- 昭和62年4月

- 3次元自動プログラミング装置導入

- 平成5年4月

- 0 Aでの製造管理強化

- 平成8年4月

- 3次元CAD·CAM装置の導入

- 平成13年1月

- 高速マシニングセンター増強

- 平成20年3月

- 各種ソフトリバースエンジニアリングによる3次元形状加工開始

- 平成21年3月

- 代表取締役変更 代表取締役 小原基雄

営業品目

プラスチック・ダイカスト・プレス・ゴム・硝子・

その他・金型及び金屠のマシニング加工 放電 彫刻等の工業彫刻

放電加工用電極制作

所属団体

一般社団法人 日本金型工業会 東部支部

東京工業彫刻協同組合

MAP